Special

根っこに生きているシナジーの技術

見えないところに、

シナジーの技術が生きている。

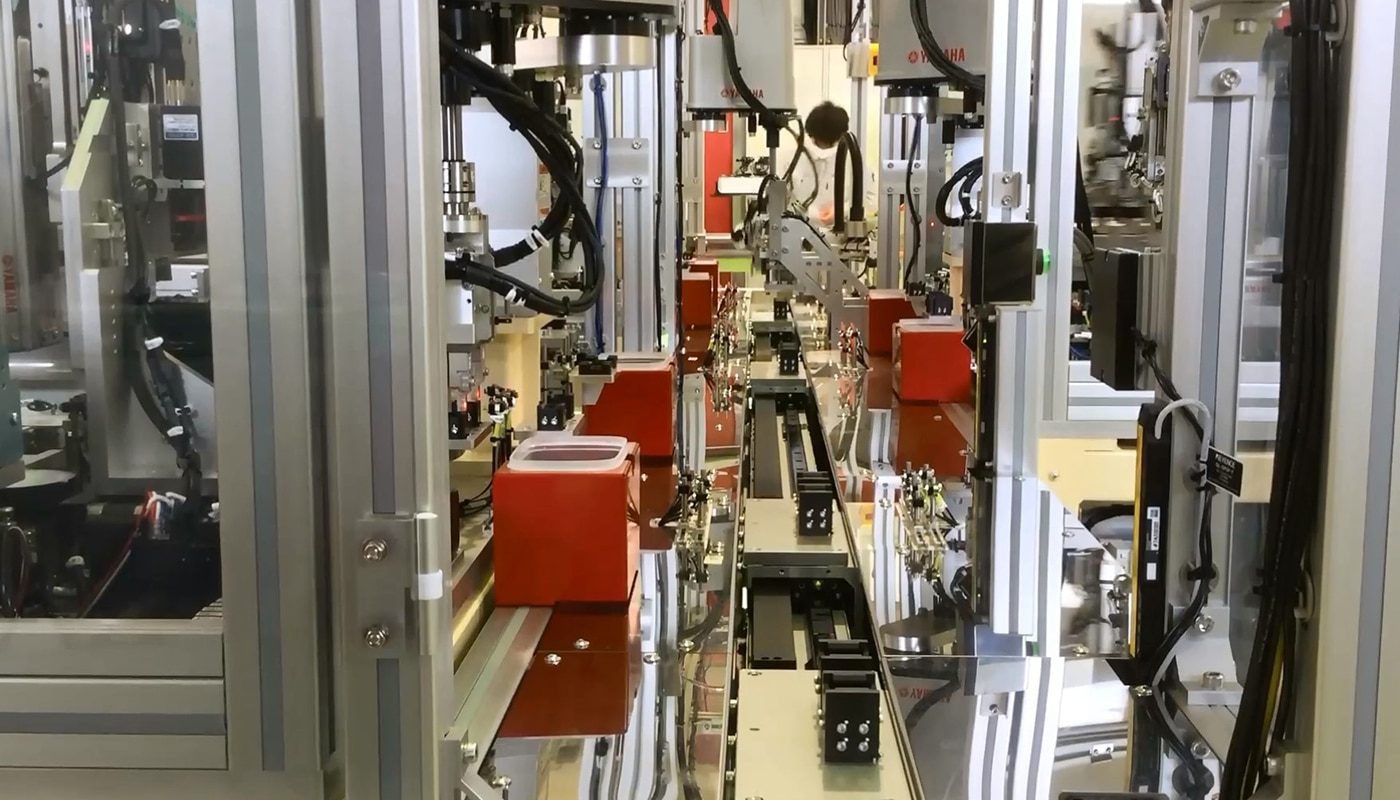

シナジーシステムの主な事業は、半導体、自動車関連、医療機器といったさまざまな分野で活用されている、

手の平サイズのワークに特化した産業用自動化機器の製造です。

私たちの最大の特徴は、産業用自動化機器の製造において、企画段階から製造、組立まで、ほぼ100%内製できる設備と技術を持っていることです。

私たちが提案する自動化機器の中にどんな技術が隠されているか、気になるところを“触れて”ご覧ください。

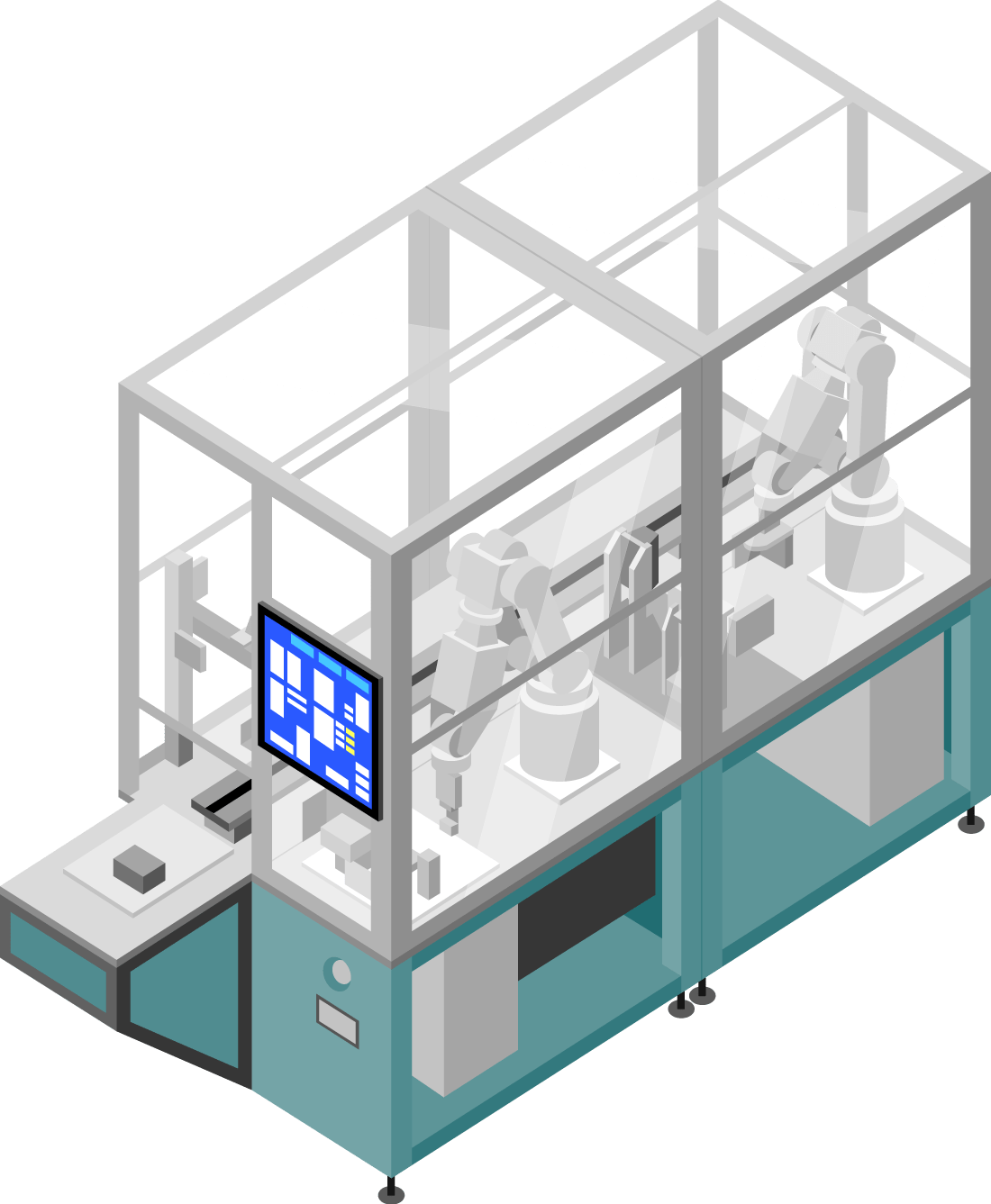

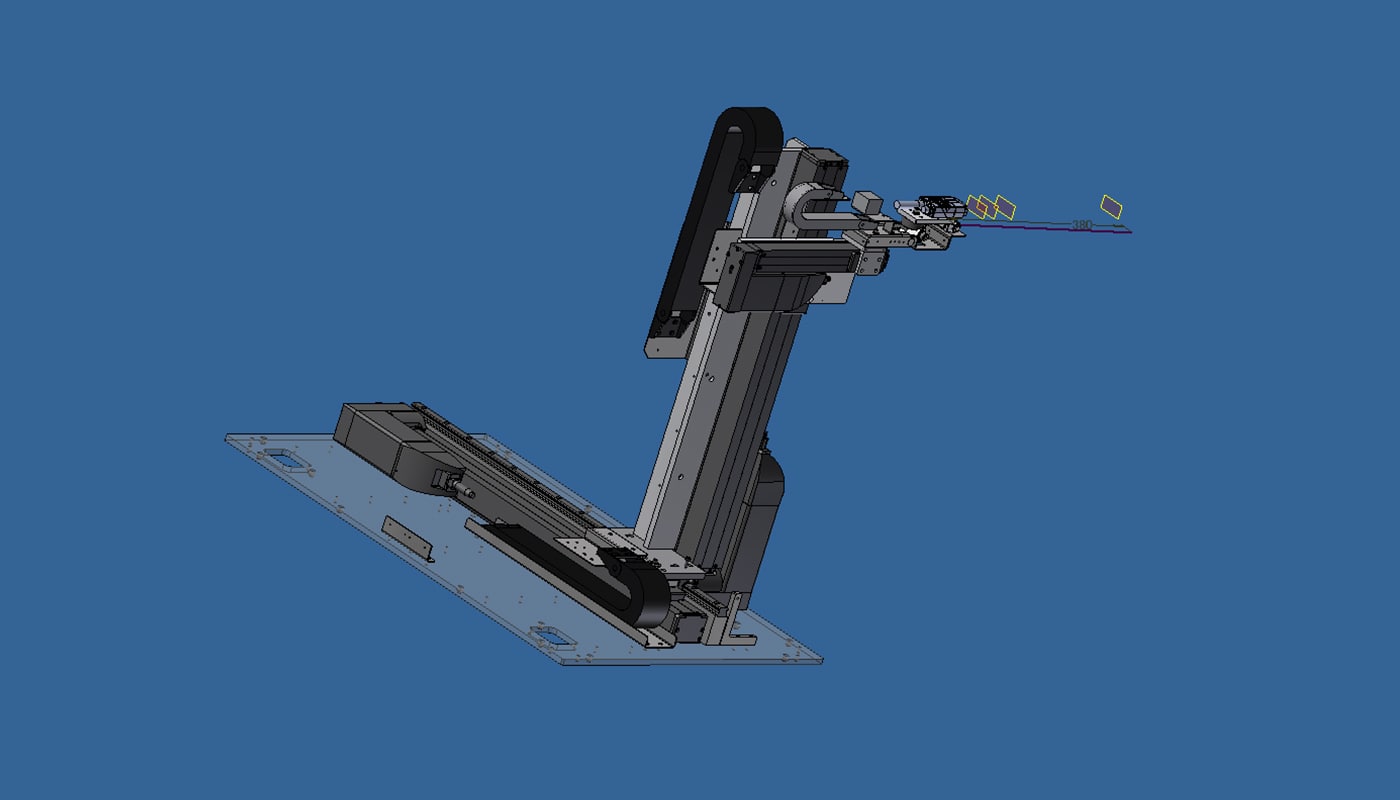

1

ユニット(設計)

作業単位の組み合わせのこと。ロボットが作業を行う際に補助するユニットや、検査を行うユニットなどさまざま。購入品と加工品(加工品に関してはほぼ100%内製!)で組み合わせてユニットをつくります。設計の技の見せどころ!社内に蓄積されたノウハウを活かし、過去に書いた図面を流用・参考にするなどの工夫を行うことで、設計工数も下がり、動作確認も実証されたユニットがつくり上げられます。

2

架台(溶接)

この架台は、角パイプを溶接して、自社で製作しています。自社でできるからこそ、スペース的なものなどを考慮でき、細かいオーダーにも対応できるのです。自社で溶接作業まで行うことで品質の向上にもつながります。

3

産業用ロボット(設計)

ロボットはメーカーからの購入品。そのロボットをどう動かして、何をさせるのか、プログラムやティーチングデータを作成するのが設計の役割です。ちなみに、ロボットセンターには6メーカー8機種のロボットを見て、体験することができます。

4

リニアコンベア(設計)

リニアコンベアはきちんと水平、直角がとれていなければ精度の高い製品ができません。設置するにも技術が必要です。また、コンベアとロボットも含めた他の機器との動きをつくる制御プログラム作成を行っています。

5

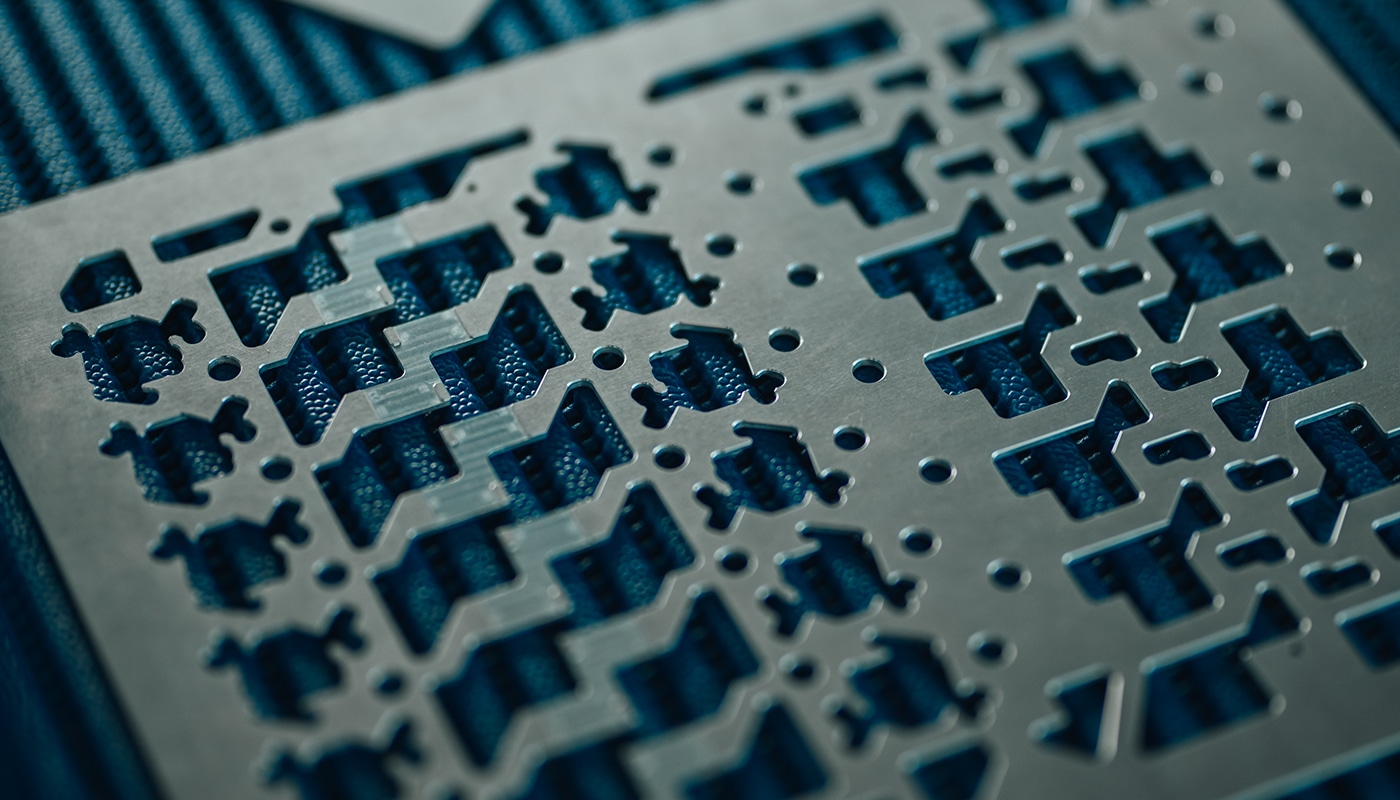

部品製造(切削)

ユニットを置く場所をはじめ、多くの部分で部品が必要となってきます。部品はひとつから、用途に応じてオリジナルで製作ができます。設計と部品製造(切削)が同じ敷地内にあるため、「こんな部品がほしい」という設計の要望にも、すぐに応えられるわけです。

6

カバー(板金)

カバーもサイズなどに合わせて、オーダーメイドで製作しています。敷地内に板金工場があるので、社内で設計したものを自社で製作しています。

7

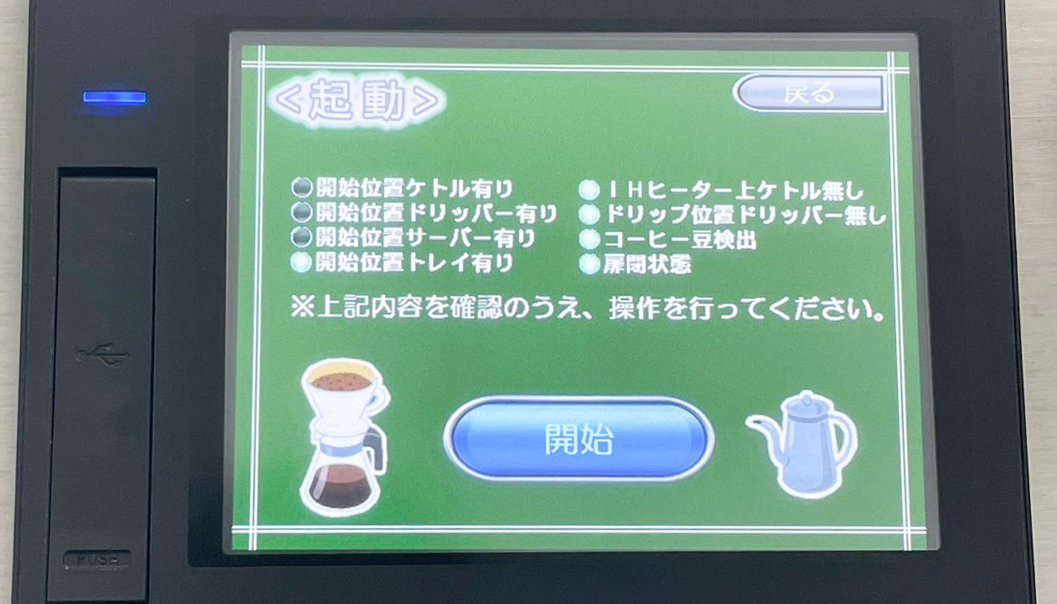

タッチパネル(設計)(切削)

自動化機器の操作に使用するタッチパネル。基本となるものは購入品ですが、物理的なボタンなどの部品作製は、シナジーシステムの加工部門が担当します。また、表示データ作成は設計部門が担当します。

8

アルミフレーム枠(組立)

設計が書いた組み立て図をもとに、組立部門が製作。各フレームを直角に組むなど、全体的なバランスを取るのが難しい作業です。実際にやってみると、かなり難易度が高い作業です。

9

アクリルカバー(切削)

サイズを指定して材料屋さんでカットしているものを購入することが多いですが、自社でカットすることも可能。

10

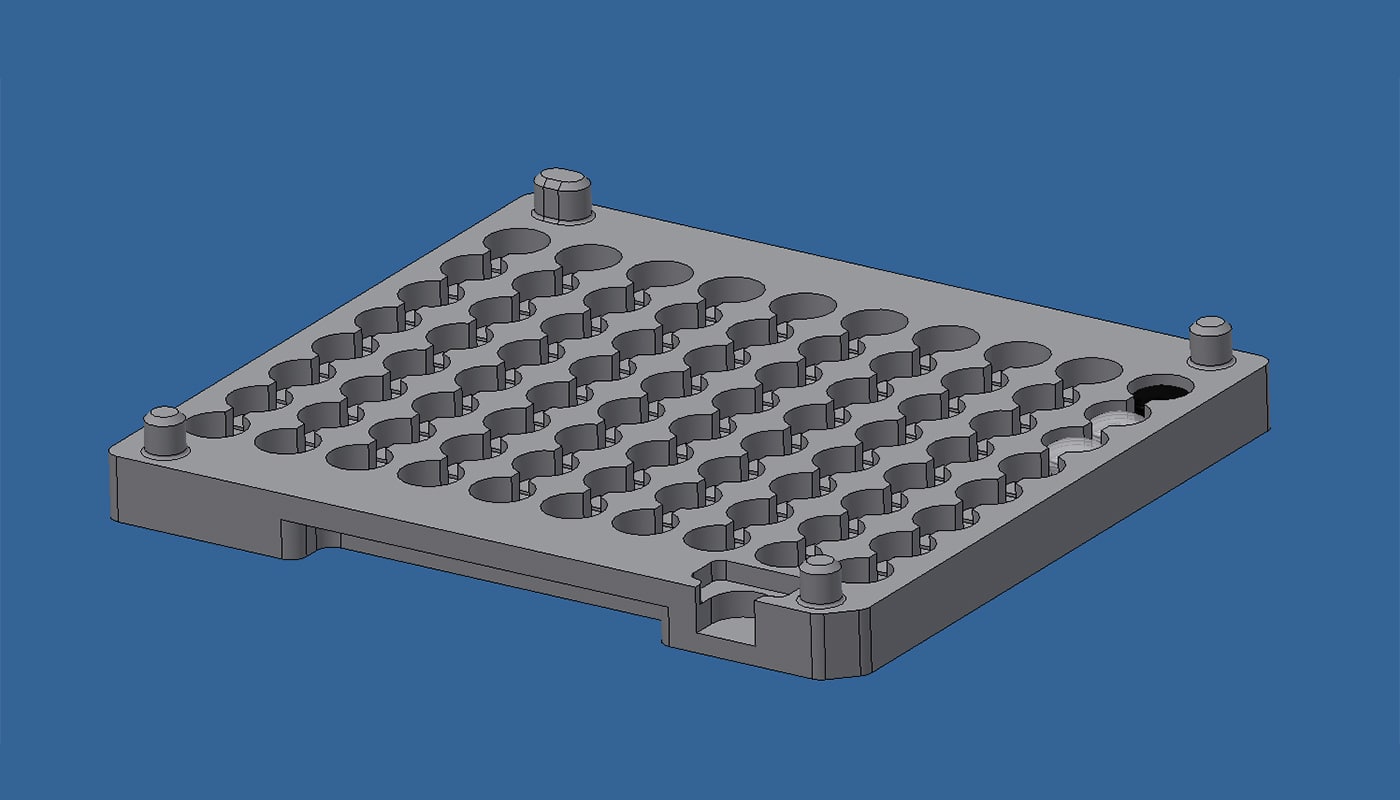

搬送トレイ(設計・加工)

設備内で使用するトレイの他、通常使用するトレイ等も、ご要望に合わせて樹脂やアルミ材にて設計・加工を行います。新商品の製造ラインだけでなく、既存のラインに使用されるトレイの見直しのご依頼も承っています。

11

ロボットコントローラー(設計)

ロボットの動きを制御するコントローラー。システムそのものをコントロールする機器です。ゲーム機でいう「コントローラー」ではなく、どちらかというと「ゲーム機本体」にあたります。ゲーム機の本体は、ゲームシステムをコントロールする、という役割があるので、それと同じものをイメージしてください。

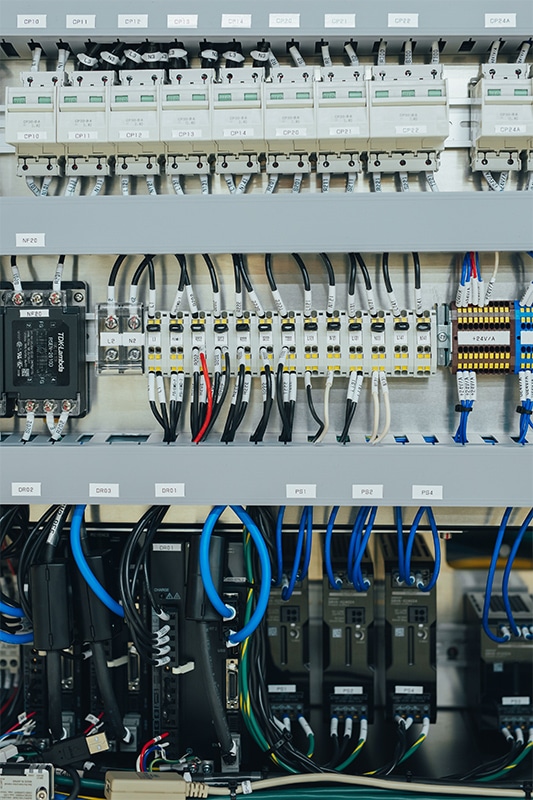

12

制御盤(設計)(エレキ)

各機器を制御する機器。多くの配線があり、細かな作業が求められます。配線一本一本を指定の長さにカットして、両端の端末作業を手作業で行います。1日で1000本以上つくることもよくあります。

13

名物抜き打ちチェック(社長)

機械設計出身で現在も構想設計等を行う社長が、突然抜き打ちでこだわりと品質チェックを行います。「それってユーザーにとって使いやすい?」「設計にこだわりはある?」など、社長が時間をかけて確認するシナジー名物の抜き打ちチェックです。別名「おもいやりチェック」とも言われています。この抜き打ちチェックから新しいアイデアが生まれることも!